MeMOM jest z powodzeniem wykorzystywany w wielu różnych branżach. Zapoznaj się z przykładami naszych wdrożeń i specyficznymi funkcjonalnościami, które wspierają zarządzanie produkcją w danej dziedzinie.

Przemysł farmaceutyczny wymaga ścisłej kontroli serii produktów. MeMOM umożliwia podział zamówień na serie na etapie planowania i harmonogramowania zgodnie z określonymi parametrami, takimi jak ilość półproduktów lub pojemność mieszalnika. Raportowanie produkcji odbywa się w ścisłym powiązaniu z seriami.

Obliczanie czasu trwania zadania może wymagać innego podejścia w każdym etapie produkcji. Wydajność może być proporcjonalna (np. dla kapsułkowania), stała dla każdej odrębnej partii w zależności od wykorzystywanej maszyny i jej wielkości(np. mieszanie) lub bezwzględnie stała (np. CIP), z możliwymi przesunięciami czasowymi (np. suszenie lub dojrzewanie) i z uwzględnieniem dat ważności (FEFO). MeMOM umożliwia połączenie produkcji procesowej (ważenie, mieszanie) z produkcją dyskretną (kapsułkowanie, blistrowanie, pakowanie) na wszystkich etapach zarządzania produkcją - planowanie, harmonogramowanie, realizacja i raportowanie.

Funkcjonalność Legality Check pozwala zdefiniować wymagania określone przez prawo, GMP i procedury wewnętrzne (np. CIP co najmniej raz na cztery dni), a następnie weryfikować ułożone harmoogramy w oparciu o te reguły. System automatycznie wykrywa naruszenia zdefiniowanych wymagań i umożliwia zaplanowanie zadań mających na celu ich usunięcie.

Funkcjonalności gromadzenia danych produkcyjnych (surowce, temperatura otoczenia, operatorzy, parametry maszyn itp.) zapewniają pełną identyfikowalność i śledzenie każdej serii. Dodatkowo MeMOM oferuje dedykowane wsparcie w zakresie precyzyjnego ważenia surowców i integracji z wagami. To wszystko minimalizuje błędy i oszczędza czas potrzebny na sporządzanie dokumentacji. System MES oferowany w ramach MeMOM dla przemysłu farmaceutycznego, może zapewnić wszystko, co jest potrzebne do przygotowania Elektronicznego raportu serii (EBR).

Jak uwzględnić czyszczenie, walidację i zmianę linii farmaceutycznej w harmonogramie, gdy jest to określone przez dziesiątki lub setki zasad, takich jak: po produkcie A zawsze produkujemy produkt B lub po użyciu surowców z grupy X nie możemy produkować produktów zawierających surowce z grupy Y, a czyszczenie zawsze odbywa się po co najmniej godzinnej przerwie w pracy maszyny? Dzięki mechanizmom wbudowanym w MeMOM, takim jak na przykład macierze przezbrojeń, jest to możliwe.

Nieplanowane usługi, takie jak dodatkowe mielenie surowców, powtórne pre-inspekcje lub dodatkowe czyszczenie, mają wpływ na harmonogram produkcji, ale nie można ich przewidzieć z wyprzedzeniem. Dzięki MeMOM harmonogram jest przeliczany jednym kliknięciem, gdy wystąpi takie nieoczekiwane zdarzenie. Ponadto harmonogramy są zawsze aktualne i zgodne z na bieżąco raportowaną wydajnością poszczególnych zadań produkcyjnych.

W produkcji farmaceutycznej często kilka procesów musi przebiegać jednocześnie i zbiegać się w określonym momencie (na przykład produkcja wypełnienia i otoczki żelatynowej dla leków produkowanych w postaci kapsułek lub mieszanie tego samego półproduktu w 2 mieszalnikach o różnej pojemności). Półprodukty często muszą dojrzewać lub suszyć się przez określony czas, ale ich termin ważności jest krótki. Takie złożone przypadki można łatwo modelować w ramach naszego APS, oszczędzając czas poświęcany obecnie na ręczne harmonogramowanie i przeplanowanie operacji.

Zakup surowców jest często procesem sterującym dla całej fabryki. Musi być zsynchronizowany z zadaniami produkcyjnymi, aby surowce pozostały świeże, a moce produkcyjne maszyn były w pełni wykorzystane. MeMOM oferuje funkcje służące temu procesowi, umożliwiając udział użytkowników zewnętrznych (spółdzielni producentów żywności). Integracja z wagami umożliwia przygotowywanie raportów dotyczących rozbieżności, zapobiegając błędom i oszustwom. MeMoM umożliwia kontrolę jakości po otrzymaniu surowców zgodnie z określonymi formularzami, co pozwala na prawidłową klasyfikację surowców do dalszego przetwarzania.

Funkcjonalność zgrubnego planowania pojemności umożliwia prognozowanie zapotrzebowania na surowce i materiały opakowaniowe w procesie S&OP. Zapotrzebowanie jest generowane na podstawie technologii produktów, w tym wydajności procesów produkcyjnych, a także rzeczywistych lub prognozowanych zamówień sprzedaży. Pozwala to utrzymać zapasy na minimalnym poziomie bez ryzyka niedoborów.

Planowanie, harmonogramowanie i śledzenie realizacji produkcji odbywa się w odniesieniu do pojedynczej partii produktów. Parametry produkcji można przypisać do identyfikowalnych serii wyrobów. W przypadku wystąpienia problemu z jakością surowców lub parametrami produkcji, MeMOM umożliwia w ciągu kilku sekund zidentyfikowanie tylko tych palet, które są dotknięte problemem.

MeMOM umożliwia zarządzanie wieloma lokalizacjami (strefami w ramach jednego magazynu lub wieloma magazynami rozproszonymi). Pomaga uniknąć strat wynikających z nieprawidłowego wydawania surowców lub gotowych produktów wbrew zasadzie FEFO. Automatyczne etykietowanie i skanowanie kodów za pomocą RFID usprawni pracę i pomoże uniknąć błędów. Aplikacja mobilna MeMOM pozwala na korzystanie z telefonów i tabletów bez konieczności inwestowania w dodatkowy sprzęt.

Tradycyjne planowanie i harmonogramowanie w programie Excel lub systemie ERP często kończy się niepowodzeniem, ponieważ nie uwzględnia realiów panujących na hali produkcyjnej. MeMOM tworzy harmonogram, który jest realistyczny do wdrożenia i bierze pod uwagę wszystkie ograniczenia (np. dostępność materiałów) i zasady (np. kolejność procesów w związku z występowaniem alergenów). Dzięki funkcjonalnościom MES, harmonogram jest aktualizowany w czasie rzeczywistym, dostarczając wiarygodnych danych o terminach dostawy produktów, w zależności od sytuacji na hali produkcyjnej.

Formowanie wtryskowe jest branżą energochłonną, dlatego znajomość konkretnego zużycia energii elektrycznej w procesach ma kluczowe znaczenie. MeMOM pozwala gromadzić te dane w podziale na konkretne surowce, produkty, maszyny i etapy produkcji (mielenie, przetrysk, suszenie itp.), analizować je, a następnie tworzyć harmonogramy produkcji z uwzględnieniem wykrytych zależności.

Dostępność form i wtryskarek, które mogą być w nie wyposażone, ma kluczowe znaczenie w branży formowania wtryskowego. MeMOM umożliwia tworzenie macierzy zależności między formami a maszynami, układanie kalendarzy dostępności oraz eliminowanie konfliktów dostępności w harmonogramie. Możliwe jest również zarządzanie pracami konserwacyjnymi i uwzględnianie ich w harmonogramie.

Ręczne harmonogramowanie setek zamówień o różnych kolorach i formach na wielu wtryskarkach jest zadaniem przekraczającym możliwości człowieka. MeMOM umożliwia grupowanie zadań produkcyjnych tak, aby podobne zadania były planowane jedna po drugiej. W bardziej zaawansowanych scenariuszach MeMOM oferuje algorytmy optymalizujące sekwencje w celu zminimalizowania czasu czyszczenia i przezbrajania.

W MeMOM można określić, czy wszystkie gniazda w formie są aktywne. Jeśli gniazdo zostanie dezaktywowane z powodu problemów z jakością, harmonogram zostanie ponownie obliczony zgodnie z nową wydajnością.

Zarówno na etapie przygotowywania surowców, jak i wysyłania zamówień do klientów, MeMOM poprowadzi Twoich pracowników przez proces kompletacji surowców i gotowych produktów. Automatycznie generowane listy kompletacyjne w aplikacji mobilnej wyeliminują błędy, pozwolą zaoszczędzić czas i zmniejszą stres związany z analizą wielu detali.

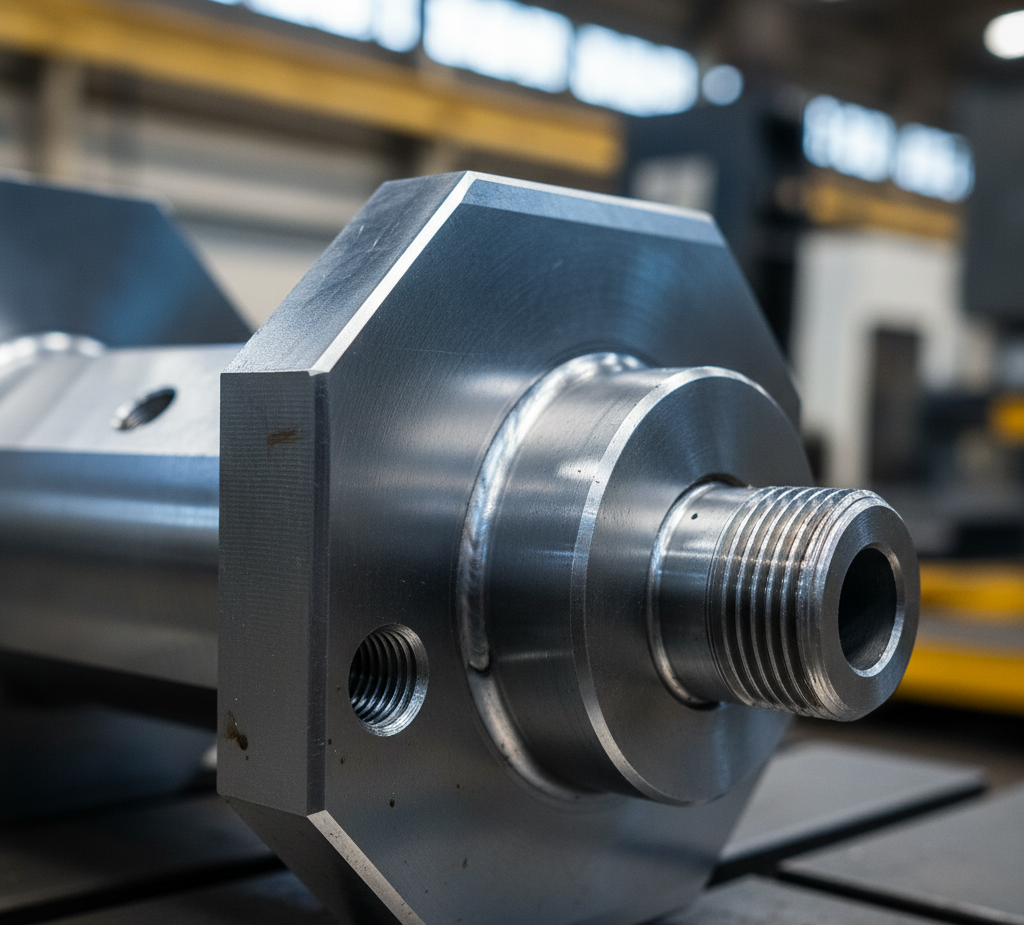

W przemyśle metalowym pojedyncza część prawie nigdy nie jest produkowana na jednej maszynie. Proces wytwórczy (technologia) jest złożony. MeMOM rozumie, że operacja „frezowania” nie może rozpocząć się przed zakończeniem operacji „cięcia”, a „malowanie” nie może rozpocząć się przed „spawaniem”. Wie również, że jeśli główna frezarka jest zajęta, zamówienie można zrealizować na alternatywnej (zastępczej) frezarce, ale zajmie to na przykład 15% więcej czasu. Sugeruje, która opcja jest lepsza dla dotrzymania terminu realizacji całego zamówienia i znacząco usprawnia działania.

Nasze harmonogramy nie są statyczne. Gdy operator zgłasza awarię kluczowej maszyny CNC, system w ciągu kilku sekund przelicza cały harmonogram dla pozostałej części zakładu, przedstawiając nowy, realistyczny plan. Gdy pojawia się priorytetowe zamówienie, planista może skorzystać z funkcji „what-if” i uzyskać wynik: „Jeśli zrealizujemy to zamówienie jutro, opóźni to zamówienia X, Y i Z o jeden dzień. Czy akceptujesz?”. Kiedy sprzedawca przyjmuje nowe zamówienie, MeMOM jest w stanie natychmiast podać mu realistyczny termin dostawy, ponieważ zna aktualne obciążenie wszystkich maszyn i materiałów, a także aktualne tempo pracy.

W MeMOM utworzysz harmonogramy, które odpowiadają na pytania takie jak: Czy maszyna CNC jest dostępna (system wie, że „5-osiowa frezarka CNC” nie jest tym samym, co „3-osiowa frezarka” i nie może ich dowolnie zastępować, chyba że została zdefiniowana taka reguła)? Czy krytyczne ostrze jest dostępne (i nie jest np. w trakcie renowacji)? Czy dedykowany uchwyt jest dostępny (i nie jest używany na innej maszynie)? Czy operator posiadający wymagane kwalifikacje jest w tej chwili w pracy? Czy materiał o określonej temperaturze topnienia jest dostępny w magazynie? Dzięki temu harmonogramy są wykonalne i zapewniają realistyczne prognozy terminów realizacji zamówień, w przeciwieństwie do np. systemów ERP, które widzą tylko maszyny o nieskończonej wydajności.

MeMOM pozwala na precyzyjne obliczanie wskaźnika OEE, pokazując rzeczywiste straty w zakresie dostępności (awarie, przestoje), wydajności (mikroprzerwy, wolniejszy cykl) i jakości. Pozwala również analizować przyczyny przestojów i eliminować najczęstsze problemy. MeMOM może monitorować, czy rzeczywisty czas cyklu jest zgodny z założoną technologią.

MeMOM tworzy harmonogram tylko dla tych materiałów (bloków/rolek), które są fizycznie dostępne w magazynie (lub mają potwierdzoną datę dostawy). W przypadku materiałów niedostępnych zakłada określony czas oczekiwania. Jeśli z dużego bloku pozostała „resztka”, operator może zarejestrować ją w MeMOM i przypisać jej unikalny identyfikator wraz z lokalizacją. Zostanie ona uwzględniona w produkcji mniejszych zamówień w przyszłości (zamiast cięcia nowego, pełnego bloku).

Wysoko wykwalifikowani operatorzy często decydują się na grupowanie niektórych zadań produkcyjnych według materiału lub narzędzia. Czasami decydują się na wyprodukowanie półproduktów na zapas, gdy pozostają im surowce i wiedzą, że zamówienia na nie będą się powtarzać. MeMOM pozwala zarówno na raportowanie operacji równoczesnych z poziomu terminala produkcyjnego, jak i uwzględnianie ich w harmonogramie, a także na uwzględnianie operacji nieplanowanych oraz raportowanie stanów magazynowych nadmiarowo wyprodukowanych komponentów. Pozwala to na koordynację pracy hali produkcyjnej z biurem – wszyscy wiedzą, co się dzieje i jak zmieniają się planowane czasy realizacji.

Gdy operator zgłasza awarię za pośrednictwem terminala MeMOM, system automatycznie tworzy zlecenie pracy dla personelu konserwacyjnego, skracając czas reakcji. Planista natychmiast widzi zatrzymanie maszyny i może ponownie obliczyć harmonogram, aby przeanalizować możliwe skutki awarii i przeplanować zatrzymane zadanie na inną maszynę. Jednocześnie operator może zdecydować o przeniesieniu zadania na inną maszynę i zgłosić to za pomocą terminala.

Możesz wyeliminować dokumentację papierową (projekty, rysunki techniczne) z hali produkcyjnej. Operator na terminalu MeMOM przy maszynie zawsze widzi aktualną wersję dokumentacji, w tym na przykład parametry ustawienia maszyny i plan kontroli jakości. Eliminuje to ryzyko produkcji opartej na starej, nieaktualnej dokumentacji, a także zagubienia lub zniszczenia potrzebnych informacji.